您知道如何提高加工效率吗?

2021-06-05

提高加工效率的29种方法:

一:免费的方法,

--不增加成本也可以做到

1:优化做事的流程,并且持续优化,老板亲自参与;

2:工具摆放整齐,固定工具的摆放位置,节省找工具的时间,至少节省10分钟;

3:加快做事的速度,让生手变熟手,熟手变快手;

4:节省打刀摆的时间,至少节省5分钟;

5:做好刀具使用前的清洁及防护,至少节省3分钟;

6:操机师傅养成好的工作习惯,认真检查每道工序,节省的时间无法衡量;

7:编程师傅养成好的编程习惯,粗中精,甚至粗123中123精123,做到一次过;

8:操机师傅做到认真对刀、分中,不要出现对刀、分中等“基础性”错误,开始错则步步错;

9:发现问题及时上报,最快速度处理;

10:通过内训,树立“节流”意识,“提效”是“开源”思维,“节流”是另外一个方向的“提效”;

11:提炼属于自己的企业文化,企业文化不是大企业的专属,小微企业一样可以有,企业文化可以提升员工的认同度、归属感,内驱力提升也会全方位提效;

12:整顿仓库,造册管理,可能某个角落还有看不见的宝贝;

13:统计刀具寿命,把刀具寿命纳入管理,借此树立正确的采购观念,价格不是唯一因素,加工时长、加工的产品件数、稳定性都是价格的一部分;

14:邀请刀具公司上门培训正确的刀具使用理念,磨刀不误砍柴工;

……

二:付费的方法,

--花钱让人心痛,“责、权、利”到人,全面提升管理水平.

1:所有CNC机床工具分开使用,禁止混用,既高效还会延长工具寿命;

2:使用高效刀具,避免磨洋工,各类高效刀具已经很多,先尝试 后铺开;

3:丰富刀具的规格,让编程师傅不将就,优化刀路,操机师傅因刀长不够而装夹短,怕断刀,慢慢干,这个现象非常普遍,老板都是视而不见的;

4:专人管理刀具,做到:编程、对刀、操机分开,最大限度的减少磕碰,避免刀具浪费;

5:保持工作环境舒适,装空调,适合年轻人的需要,心若燥,事必乱;

6:接受培训,学习先进管理经验;

7:使用更高效、更高精度的机床,前提是要有一帮技术过硬的团队;

8:全员参与提效奖励,奖励提出方案者,鼓励大家献言献策;

9:与有实力、有未来、积极向上的刀具供应商合作,彼此促进,相互成长;

10:全方位关心员工,从“吃、住、家庭、成长等”多方面考虑,员工内驱力的提升来自于对企业的高度认同感;

11:使用刀库或“模拟刀库”,节省拆换刀的时间,刀柄属于“非耗材”工具,固定刀柄,拆换很高效,老板可以亲自尝试;

12:认识到“跳动大 刀具会浪费”的事实,可以亲自验证比对,先做到全厂0.01之内的跳动,再优化至0.005之内,每年至少节省刀具25%以上;

13:取消百分表的使用,全面使用“千分表”,做好基础性工作,返工概率才会少;

14:使用高精度寻边器(3D、光电、测头),分中或寻边也是基础性工作,校表没有校直、分中没有分准,后面都是白干;

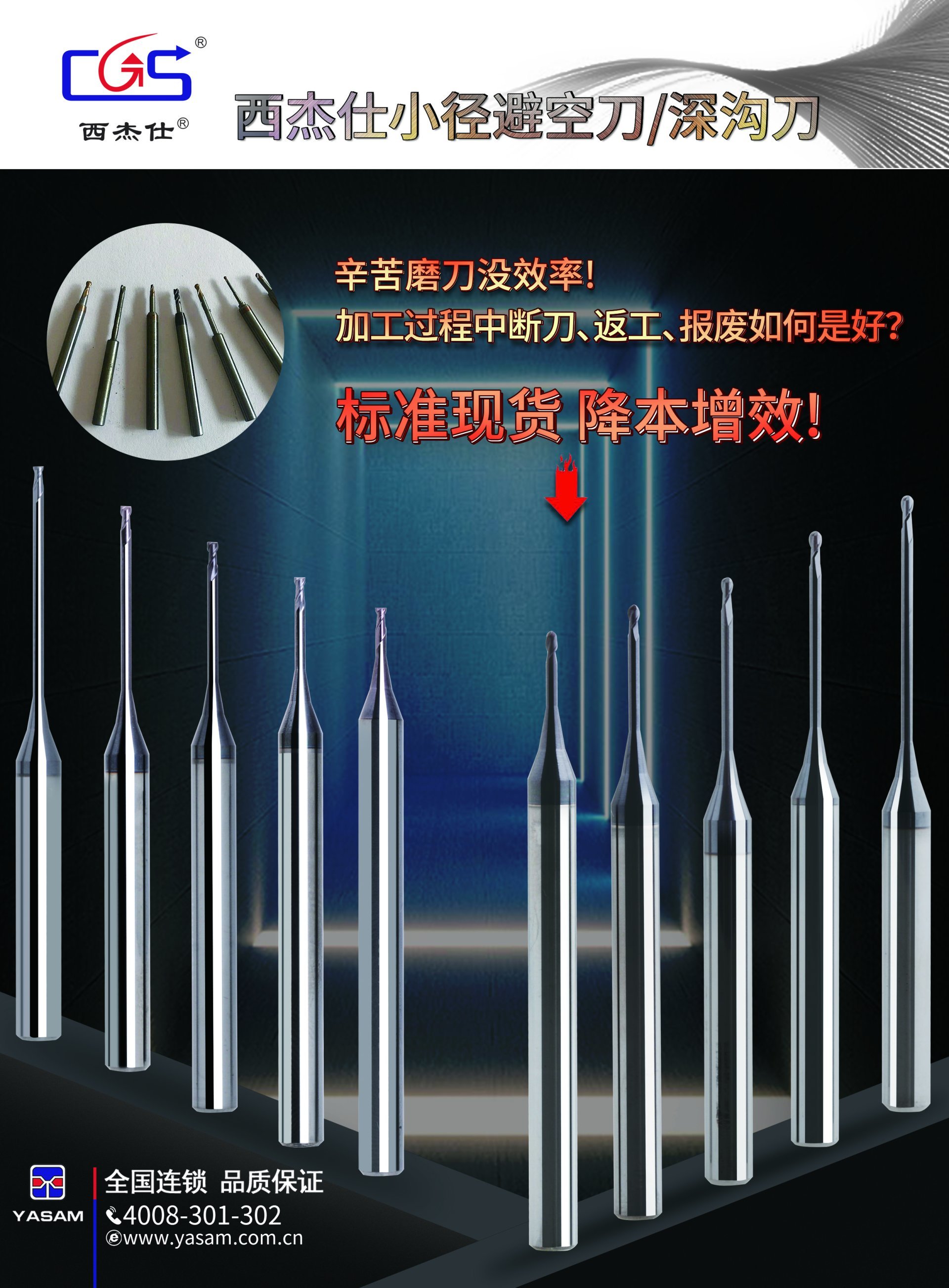

15:全面禁止手工磨刀,深沟刀、小径刀、刻字刀等已经很普遍,而且物美价廉,手工磨刀一定磨不好而且浪费加工时间;等等........

上一页

下一页

2024-03-26

2024-02-27

2023-12-23

2023-11-28

2023-10-05

2023-09-22

2023-08-26

2023-08-23

2023-08-17

2023-04-11